Panier

0

0

produit(s)

-

0,00 €

Aucun produit

To be determined

Livraison

0,00 €

Total

Quantité

Total

Produit ajouté au panier

Il y a 0 produit(s) dans le panier.

Il y a 0 produit(s) dans le panier.

Total

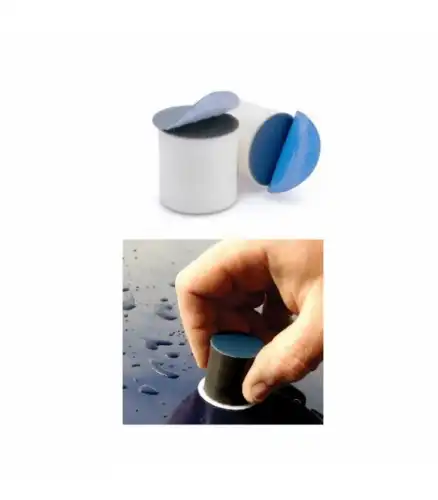

Mini disques abrasifs pour mini cale

Mini disques abrasifs 1500 ou 3000 pour mini cale manuelle de ponçage, éliminent les micro rayures

Nous vous conseillons:

Faqs

L’enduit de surface à base de résine époxy, microballon et silice colloïdale est une étape de préparation des pains de mousse EPS. Elle n’est pas obligatoire mais elle permet d’obtenir:

- une planche très blanche (blanc éclatant du microballon)

- un gain de poids (le pouvoir thixotropant de la silice annule toute absorption de résine à la strat)

- un support graphique (la surface est lisse pour des dessins détaillés)

La technique de mise en œuvre que nous vous proposons repose sur 3 étapes: 1/ Préparation du pain de mousse Atua.Cores et de l’enduit 2/ Enduit carène puis pont 3/ Léger ponçage avant stratification

1> Préparation du pain et enduit

Passer un rapide coup de grille à poncer pour une finition de surface nette

Préparation de l’enduit (environ 250g de résine et durcisseur pour une planche allant jusqu’à 7’):

1/ mélanger Résine + Durcisseur (proportion R+D variable suivant les résines, voir les étiquettes) 2/ ajouter le microballon (même volume que le mélange Résine+Durcisseur) 3/ ajout la silice (¼ volume microballon) 4/ ajuster la viscosité avec un plus de microballon si besoin pour obtenir une texture mayonnaise épaisse

2> Enduit carène / pont

• utiliser un ruban adhésif de masquage pour délimiter la séparation Pont/Carène • appliquer l’enduit avec une raclette souple. Bien tirer la surface car on ne cherche pas à faire de surépaisseur, simplement à combler les aspérités • retirer le ruban adhésif pour éviter de créer une surépaisseur, racler au niveau de la jonction • laisser sécher (vous pouvez gagner du temps en stratifiant directement sur l'enduit humide. Attention: le positionnement de la fibre est plus délicat car elle colle à l'enduit) • répéter l’étape 1 puis l’enduction de la même manière sur l’autre face, et laisser sécher à nouveau (ou stratifiez à nouveau sur l'enduit humide)

3> Léger ponçage pour améliorer l’accroche mécanique lors de la stratification

• utiliser à la main un abrasif grain 120 à sec, sans appui excessif • attention à ne pas toucher la mousse lors du ponçage

Mise en oeuvre: La méthode suivante de stratification dite “au contact” permet d’entoiler la planche entièrement sans ponçage entre l’étape carène/pont. 1> Calcul de la quantité de résine et durcisseur 2> Stratification carène 3> Stratification pont 4> Ponçage

1> Calcul de la quantité de résine et durcisseur

1 - multipliez la longueur max de la planche en mètres X sa largeur max en mètres

2 - multipliez par le nombre de couches de tissu.

3 - multipliez par le poids du tissu en g/m².

4 - multipliez par 2. Ce coefficient est à ajuster en fonction de votre technique. Si vous manquez de résine, essayer x2.3, si vous en avez trop, essayez x1.8.

5 - le résultat vous donne le total de résine + durcisseur en grammes. Pour déterminer la part résine et durcisseur pour: > RESINE 1070S/1074: divisez le total par 1.4 (ratio de dosage de durcisseur de 40% par rapport à la résine) vous obtenez la part de résine, la différence étant la part de durcisseur > RESINE ATUA.Dynamix: divisez le total par 1.45 (ratio de dosage de durcisseur de 45% par rapport à la résine) vous obtenez la part de résine, la différence étant la part de durcisseur > RESINE ENTROPY SUPER SAP CLR et CLF (rapide): divisez le total par 1.47 (ratio de dosage de durcisseur de 47% par rapport à la résine) vous obtenez la part de résine, la différence étant la part de durcisseur > RESINE ENTROPY SUPER SAP CLR et CLX (extra rapide): divisez le total par 1.48 (ratio de dosage de durcisseur de 48% par rapport à la résine) vous obtenez la part de résine, la différence étant la part de durcisseur Exemple pour un fish 6’0 avec la résine 1070S/1074 - longueur max: 1.83m - largeur max: 0.56m: 1 - 1.83 x 0.56 = 1.02 2 - 3 couches au total ( 2 couches sur le pont + 1 couche sur la carène). 1.02 x 3 = 3.06. 3 - Strat en 200g/m². 3.06 x 200 = 612g 4 - 612 x 2 = 1224g de résine époxy + durcisseur pour la strat de toute la planche. 5 - Soit 1224/1.4 = 875g de résine et 1224 - 875 = 349g de durcisseur.

2> Stratification carène

C onseil: veillez à travailler à T° ambiante constante ou décroissante. En effet, un réchauffement ambiant pendant le durcissement de la résine implique une augmentation de la pression de l'air dans la planche. Comme la stratification n'est pas totalement étanche avant le hot coat, l'air s'échappe alors en créant de petites bulles inesthéthiques

• Met tre en place des ruban s adh ésifs de masquage sur le pont. Ils délimiteront la longueur des rabats sur ce dernier • Finir de masquer tout le pont, ou ajouter une largeur de ruban (voir photos étape 3)

• Poser le tissu de v erre sur la carène et le découper pour que la bordure du rabat finisse sur le masquage du pont • Mélanger la quantité de résine époxy et durcisseur calculée à l’étape 1 • Insérer les logos imprimés sur papier de soie et toutes écritures ou dessins

• Imprégner les tissus: verser la moitié du mélange en une bande au centre de la planche, travailler du centre vers le bord en passes successives de la raclette. Finir les rabats au rouleau laqueur

.

3> Stratification du pont • Lorsque la résine est encore molle mais plus collante, retourner la planche et découper le “lap”, c’est à dire le bord du rabat de l’étape précédente, le long du masquage

Puis même procédé que pour la carène: • Mettre en place les rubans adhésifs de masquage (sur la carène cette fois) • Insérer les logos papier de soie sur le pont • Imprégner les tissus • Découper le lap au bon moment

4> Poncage

• Poncer à l’aide d’une ponceuse/polisseuse et le pad 10400 ou cale à poncer sur les parties plates au papier abrasif grain 80/120 • Poncer les rails à la main, car il est très facile sur les arrondis de passer à travers la strat avec une machine. • Ponçage des laps coté carène et ponçage général de la planche pour préparer la pose du hot coat.

Le speed coat consiste à enduire avec de la résine et son durcisseur la strate fraîchement réalisée. Le speed coat est une étape facultative avant le hot coat mais est généralement utilisé car il permet de: • boucher les différentes aspérités de la trame du tissu, surtout pour les grammages supérieurs à 125g/m² • éviter les fisheyes • préparer la surface avant hot coat afin de réussir celui-ci du premier coup Mise en oeuvre: 1> Préparation de la résine 2> Mise en place en place du ruban adhésif de masquage 3> Application de la résine 4> Poncage

1> Préparation de la résine Environ 250g de résine et son durcisseur pour une planche allant jusqu’à 7’. Voir " calculer la quantité de résine "

2> Mise en place en place du ruban adhésif de masquage Placer le scotch tout autour de la planche, sur le milieu du rail. Ici se fera la jonction entre le speed coat + hotcoat de la carène et du pont. Le scotch évite les coulures de résine sur l’autre face, qui compliqueraient le travail de ponçage.

Attention à bien créer un débord s ur l’arrière de la planche pour la mise en forme de l’edge (angle vif du rail au niveau des dérives)

3> Application de la résine L’application de la résine peut être réalisée au pinceau ou avec une raclette souple. L’objectif étant de remplir la trame de la fibre et non d’obtenir une surface très lisse de type hot coat. Réaliser en 2 étapes, une face puis l’autre (avec séchage entre les 2 et repose de scotch).

4> Ponçage Poncer avec une cale à poncer ou une ponceuse/polisseuse afin d’aplanir la surface. Utiliser un grain de papier inférieur à 180. Attention de ne pas poncer trop fort pour ne pas toucher les fibres !!

L’objectif du hot coat est d’obtenir la surface la plus lisse possible. C’est la couche de finition de votre planche. Mise en oeuvre: Étape 1: Préparation de la résine Étape 2: Mise en place en place du scotch de masquage Étape 3: Application de la résine Etape 4: Poncage

1> Préparation de la résine Environ 400g de résine+durcisseur pour une planche allant jusqu’à 7’. Voir " calcul de la quantité de résine "

2> Mise en place en place du scotch de masquage Comme pour le speed coat, placer le scotch tout autour de la planche, sur le milieu du rail. Ici se fera la jonction entre le speed coat+hotcoat de la carène et du pont. Le scotch évite les coulures de résine sur l’autre face, qui compliqueraient le travail de ponçage. Attention à bien créer un débord sur l’arrière de la planche pour la mise en forme de l’edge (angle vif du rail au niveau des dérives)

3> Application de la résine L’objectif est d’obtenir une surface la plus lisse possible. Etaler la résine au pinceau. C’est la dernière couche sur votre planche. Réaliser en 2 étapes, une face puis l’autre (avec dépose du scotch avant durcissement complet et repose pour l’autre face, juste au dessous de la limite réalisée sur le rail, après séchage).

4> Ponçage Le hot coat étant l’étape finale de la réalisation de votre planche, il est important de procéder à un ponçage méticuleux. Attention à ne pas toucher les fibres. Utilisez un pad medium (36155) ou souple (10400) qui permet de suivre les courbes de la planche. La granulométrie de vos papiers de verre va permettre un ponçage de type mat (grain 400) ou pouvant aller jusqu’à une surface de type miroir (grain 4000). Les pâtes à polir sont utilisés en association avec les feuilles abrasives, les disques abrasifs ou mousses de polissage aux grains fins G1500 à ultra fins G4000. Elles sont parfaites pour donner la finition brillante ou l'effet miroir tant espéré sur votre surf. Suivant l'effet souhaité, il vous faudra donc utiliser successive plusieurs papiers de verre ou de mousses de plus en plus fin. (High Cut à partir G1500, Fine Cut à partir G2000, Zero Swirl avec les mousses de polissage / peau de mouton). L''utilisation de la machine convient pour des surfaces planes ou lors de l'emploi des papiers fins pour éviter de faire des dégâts. Utilisez la cale à poncer dans les endroits difficiles ( edges, tail, nose, flan du rail). Nous vous conseillons si vous êtes débutant de faire une ou deux planches sans polisseuse et ensuite d'intégrer progressivement l'utilisation de la machine.

Type mat: 1/ Grain à sec 220 puis 2/ Grain à eau 320 puis éventuellement 3/ Grain à eau 400 > Appliquez une petite quantité de pâte à polir sur la mousse de polissage, placez la mousse sur la surface à polir et démarrez la machine, en la déplaçant dans un mouvement circulaire (environ 1800 tours/min) 4/ Polish avec pad de polissage + pâte à polir (ne pas sauter d’étape, les rayures d’un grain 220 par exemple sont trop profondes pour être gommées par un grain 600)

Type miroir: 1/ Grain à sec 220 puis 2/ Grain à eau 320 puis 3/ Grain à eau 400 puis 4/ Grain à eau 600 puis 5/ Grain à eau 800 puis 6/ Grain à eau 1000 puis > Appliquez une petite quantité de pâte à polir sur la mousse de polissage, placez la mousse sur la surface à polir et démarrez la machine, en la déplaçant dans un mouvement circulaire (environ 1800 tours/min) 7/ Grain à eau 1500 ou mousses de polissage ferme (44005/44015) + pâte à polir High Cut 8/ Grain à eau 2000 ou mousses de polissage medium (44105/44115)+ pâte à polir Fine Cut 9/ Grain à eau 4000 ou mousses de polissage ultimate finish (44425 / 44420) ou peau de mouton + pâte à polir Zero Swirl.

1 - multipliez la longueur max de la planche en mètres X sa largeur max en mètres. 2 - multipliez par le nombre de couches de tissu. 3 - multipliez par le poids du tissu en g/m². 4 - multipliez par 2. Ce coefficient est à ajuster en fonction de votre technique. Si vous manquez de résine, essayer x2.3, si vous en avez trop, essayez x1.8. 5 - le résultat vous donne le total de résine + durcisseur en grammes. Pour déterminer la part résine et durcisseur pour: > RESINE 1070S/1074: divisez le total par 1.4 (ratio de dosage de durcisseur de 40% par rapport à la résine) vous obtenez la part de résine, la différence étant la part de durcisseur > RESINE ATUA.Dynamix: divisez le total par 1.45 (ratio de dosage de durcisseur de 45% par rapport à la résine) vous obtenez la part de résine, la différence étant la part de durcisseur > RESINE ENTROPY SUPER SAP CLR et CLF (rapide): divisez le total par 1.47 (ratio de dosage de durcisseur de 47% par rapport à la résine) vous obtenez la part de résine, la différence étant la part de durcisseur > RESINE ENTROPY SUPER SAP CLR et CLX (extra rapide): divisez le total par 1.48 (ratio de dosage de durcisseur de 48% par rapport à la résine) vous obtenez la part de résine, la différence étant la part de durcisseur Exemple pour un fish 6’0 avec la résine 1070S/1074 - longueur max: 1.83m - largeur max: 0.56m: 1 - 1.83 x 0.56 = 1.02 2 - 3 couches au total ( 2 couches sur le pont + 1 couche sur la carène). 1.02 x 3 = 3.06. 3 - Strat en 200g/m². 3.06 x 200 = 612g 4 - 612 x 2 = 1224g de résine époxy + durcisseur pour la strat de toute la planche. 5 - Soit 1224/1.4 = 875g de résine et 1224 - 875 = 349g de durcisseur.